نگاه بنیادی : فولاد مبارکه اصفهان

کد: 36261 تاریخ انتشار :۳۱ مرداد ۱۳۹۸ ساعت ۰۵:۵۷

- شرکت در یک نگاه

- معرفی شرکت

- شرکت فولاد مبارکه اصفهان که اکنون یکی از بزرگترین واحدهای صنعتی جمهوری اسلامی ایران است، در زمینی به مساحت ۳۵ کیلومتر مربع در نزدیکی شهر مبارکه و در ۷۵ کیلومتری جنوب غربی شهر اصفهان واقع شده است.

- عملیات اجرایی این مجتمع در سال ۱۳۶۰ آغاز گردید و در دوران جنگ تحمیلی ادامه یافت و نزدیک به ۱۸ میلیون و ۷۰۰ هزار متر مکعب خاک برداری و بالغ بر یک میلیون و ۸۴۵ هزار متر مکعب بتن ریزی، یک میلیون و ۸۰۰ هزار متر مربع قالب بندی و ۸۰ هزار تن آرماتور، حدود ۱۵۰ هزار تن اسکلت فلزی، یک میلیون متر مربع نصب پوشش و بالغ بر ۵۰۰ هزار تن تجهیزات و ماشین آلات در آن نصب گردیده است.

- اولین کوره قوس الکتریکی واحد فولادسازی این مجتمع در مهر ماه سال ۱۳۷۰ راه اندازی شد و در ۲۳ دیماه سال ۱۳۷۲ خطوط تولید این کارخانه افتتاح گردید، با ورود محصولات فولادی این شرکت به بازار و افزایش تدریجی تولید تا سقف ظرفیت اسمی ۲٫۴ میلیون تن بخش عمده ای از نیاز کشور به این کالای استراتژیک بر طرف گردید.

- ترکیب سهامداران

- جایگاه شرکت در صنعت

- عملکرد تولید فولاد خام در شرکتهای فعال در این حوزه طی سال ۱۳۹۷ به شرح زیر می باشد

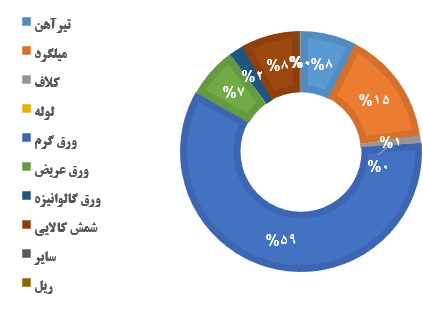

- عملکرد شرکت های فعال در زمینه محصولات فولادی طی سال ۱۳۹۷ به شرح ذیل می باشد:

- تولید

- شرح کلی خطوط تولید

- آهن سازی

- ناحیه آهن سازی به طور کلی از ۴ واحد زیر تشیکل شده است:

- ۱- واحد انباشت و برداشت مواد خام:

- وظیفه اصلی واحد انباشت و برداشت همگن سازی و مخلوط سازی مواد، ایجاد ذخیره مناسب و مستقل نمودن عملکرد واحدهای گندله سازی و احیاء مستقیم از یکدیگر است که طبق طراحی باید تخلیه و همگن سازی ۴٫۵ میلیون تن مواد اولیه شامل پودر سنگ آهن و گندله در سال را انجام دهد که در حال حاضر ظرفیت تخلیه به ۶٫۵ میلیون تن رسیده است. همچنین در

- این واحد امکان ذخیره سازی حداکثر تا حد ۲ میلیون تن پودر سنگ آهن و گندله وجود دارد.

- ۲- واحد گندله سازی:

- سنگ آهن درشت دانه پس از ورود به آسیابهای گندله سازی از سایز ۹۵ درصد کمتر از ۱ میلیمتر به سایز ۸۰-۷۵ درصد زیر ۴۵ میکرون می رسد. در ادامه سنگ آهن آسیاب شده با سنگ آهن ریزدانه ارسالی از معدن با سایز ۸۵-۸۰ درصد زیر ۴۵ میکرون، بنتونیت (به عنوان چسب) و رطوبت مخلوط شده و پس از آماده سازی به دیسکهای تشکیل گندله خام ارسال می گردد. در دیسکهای گندله سازی، مخلوط سنگ آهن به گندله خام با سایز ۲۵-۵ میلیمتر تبدیل می گردد. پس از سرند کردن گندله خام توسط سرند غلطکی گندله های با سایز ۱۶-۸ میلیمتر وارد کوره پخت می گردند. در کوره پخت گندله خام با عبور از مراحل خشک کردن ، پیش گرم، پخت و خنک کردن به استحکام مناسب و کافی جهت استفاده در فرایند احیاء مستقیم رسیده و از کوره پخت خارج می گردد. گندله اکسیدی تولیدی در ادامه جهت مصرف، به واحد احیاء مستقیم و یا جهت انباشت، به واحد انباشت و برداشت ارسال می گردد.

- ۳- واحد آهک سازی:

- واحد آهک سازی فولاد مبارکه شامل ۲ کوره دوار به طول ۳۸ متر می باشد که برای تولید ۲۷۰۰۰۰ تن آهک پخته موردنیاز فولادسازی طراحی گردیده است. برای پخت آهک، ابتدا سنگ آهک با دانه بندی ۵۰ - ۱۸ میلیمتر از معدن حوض ماهی دریافت گردیده سپس سنگ آهک وارد کوره های دوار شده و در مجاورت حرارت ۱۳۵۰ - ۱۲۵۰ با انجام عمل کلسیناسیون گاز ۲CO از سنگ آهک خارج می شود و آهک پخته تولید می شود و آهک پخته پس از خارج شدن از کوره سرند می گردد و سایز ۵۰ - ۵ میلیمتر آن برای استفاده در کوره های ذوب به سمت فولاد سازی فرستاده می شود.

- سایز کمتر از ۵ میلیمتر آهک پخته به واحد هیدراسیون فرستاده می شود با اضافه کردن آب به آهک، آهک هیدراته تولید می گردد که از آن در واحدهای گندله سازی، بریکت سازی و تصفیه خانه استفاده می شود. در سالهای اخیر با توجه به اضافه شدن دولومیت پخته به سبد افزودنیهای فولادسازی، کارگاه دولومیت سازی نیز در ناحیه آهن سازی احداث گردید که در این واحد دولومیت خام در کوره های عمودی دوقلو پس از فرایند پخت به دولومیت پخته تبدیل می گردد که پس از سرند و گرفتن ریزدانه برای استفاده در کوره های ذوب به فولادسازی فرستاده می شود.

- ۴- واحد احیای مستقیم:

- واحد احیاء مستقیم دارای ۵ مدول میدرکس از نوع سری ۶۰۰ و یک مدول از نوع سری ۸۰۰ می باشد. در حال حاضر با بهینه سازیهای انجام شده ظرفیت تولید تا ۵ میلیون تن آهن اسفنجی در سال افزایش یافته است. در ناحیه احیاء مستقیم، گندله اکسیدی تولید شده در واحد گندله سازی، پس از کنترل خواص شیمیایی و فیزیکی از بالا وارد کوره احیاء شده و در دمای حدود ۸۰۰ درجه سانتیگراد و در تبادل با گاز احیاء کننده که از سمت پائین به طرف بالا در جریان است اکسیژن خود را از دست می دهد.

- فولادسازی

- ناحیه فولادسازی یکی از ۵ ناحیه تولیدی شرکت فولاد مبارکه است. وظیفه اصلی این ناحیه تولید شمش فولادی جهت تأمین ماده اولیه مورد نیاز ناحیه نورد گرم به مقدار و کیفیت توافق شده با آن ناحیه تولیدی می باشد.

- ناحیه فولادسازی شامل واحدهای تولیدی بشرح ذیل می باشد:

- واحد حمل مواد Material handling

- واحد کوره های قوس الکتریکی Electric arc furnace

- واحد متالورژی ثانویه و آماده سازی پاتیل Ladle furnace treatment and Ladle Total service

- واحد ریخته گری مداوم تختال Continuous Casting of slab

- واحد آماده سازی شمش Slab cooling and conditioning

- واحد کوره های قوس الکتریک:

- این واحد شامل ۸ عدد کوره قوس الکتریک با ظرفیت تولیدی ۱۸۰ تن فولاد مذاب در هر مرحله تولید با توان ترانسفورمر ۹۰MVA می باشد. در این مرحله به کمک قوس الکتریکی قراضه ها ذوب می گردند به این مرحله علمیات ( سوراخکاری ) boaring می گویند سپس شارژ آهن اسفنجی از سیلوهای ذخیره کوره به داخل شروع می شود. میزان قراضه شارژ شده به کوره توسط سبد حدود ۴۰ الی ۵۰ تن می باشد و میزان آهن اسفنجی شارژ شده به داخل کوره حدود ۱۷۰ تن برای هر ذوب می باشد. سرعت شارژ آهن اسفنجی از ۵۰۰ تا ۳۲۰۰ کیلوگرم در دقیقه با توجه به شرایط ذوب متغیر می باشد. پس از ذوب کامل آهن اسفنجی مورد نیاز، مرحله تصفیه (refining ) صورت می گیرد و تنظیمات نهایی دما و آنالیز با توجه به نتایج آزمایشگاه در این مرحله صورت می گیرد و در مواقع لزوم عملیات سرباره گیری از ذوب نیز صورت می گیرد.

- مرحله آخر در عملیات کوره های قوس عملیات تخلیه (Tapping ) می باشد در این مرحله پاتیل خالی مذاب که دمای پیشگرم آن مطابق با دستورالعملهای تولیدی می باشد به زیر کوره هدایت شده و مقادیر مورد نیاز فروآلیاژ و مواد افزودنی مانند بوکسیت و آهک همزمان با تخلیه مذاب از کوره به داخل پاتیل بارگیری شده و ذوب تولیدی در پاتیل مذاب آماده تحویل به واحد بعدی میگردد. زمان کل ذوب از تخلیه ذوب قبلی تا تخلیه ذوب بعدی حدود ۱۵۰ دقیقه به طول می انجامد و این عملیات بطور مداوم در این واحد در جریان می باشد.

- واحد کوره های پاتیلی:

- این واحد شامل ۴ کوره پاتیلی با توان ترانسفورمر ۳۰MVA می باشد و هر کوره پاتیلی دارای ۶ سیلو (Bin ) با ظرفیت ۹ متر مکعب بوده که موادی چون فرومنگنز کربن بالا و کربن متوسط، فروسیلیسیم، آهک و کلسیم آلومینات در آنها ذخیره می گردد .

- اهم فعالیتهایی که بر روی هر ذوب در LF صورت می گیرد به صورت زیر است :

- اکسیژن زدایی؛

- سرباره سازی؛

- تنظیم آنالیز شیمیائی؛

- تنظیم دما و زمان تحویل به واحد بعدی ( ریخته گری مداوم )؛

- تصفیه یا حذف آخالهای موجود در ذوب.

- واحد ریخته گری :

- وظیفه این واحد تبدیل فولاد مذاب به شمش تختال با کیفیت استاندارد ابعاد مورد سفارش مشتری و تحویل آن به واحد خنک سازی و اصلاح شمش می باشد.

- تختالها به واحد نورد گرم منتقل می شود و پس از گرم شدن تا ۱۲۸۰ درجه سانتی گراد در کوره های پیش گرم کن و پوسته زدایی در نورد های اولیه و نهایی نورد شده و در نهایت ضخامت آن به ۱۶ تا ۱/۲میلی متر می رسد که به صورت کلاف ( کویل ) تولید می گردد.

- نورد

- واحد تکمیل نورد گرم:

- ۵۲درصد از کلافها به واحد تکمیل نورد گرم انتقال می یابد . در این واحد اعمالی از قبیل کم کردن وزن کلاف ، بهبود خواص مکانیکی ، تسطیح ورق ، برش سبک و سنگین ورق در طولهای ۱ الی ۱۲ متر صورت می گیرد .

- ناحیه نورد سرد ۱:

- ناحیه نورد سرد ۱ بطور کلی از ۷ واحد زیر تشکیل شده است :

- خطوط اسیدشوئی

- واحد تاندم میل

- واحد نورد دو قفسه ای

- واحد شستشوی الکترولیتی

- واحد تمپرمیل

- واحد قلع اندود

- کارگاه غلتک

- ورق پوشش دار

- ورق قلع اندود

- خط تولید ورق قلع اندود فولاد مبارکه اصفهان بر اساس روش الکترولیت اسیدی با محلول فرواستان طراحی گردیده که در این روش ورق پس از عبور از حوضچه های شستشوی الکترولیتی و شسته شدن با آب و عبور از حوضچه اسید شوئی الکترولیتی و دو مرحله شستشو با آب وارد حوضچه های محتوی محلول الکترولیت شده و طی پنج مرحله در حالی که شمش خالص قلع ، آند، و ورق ، کاتد را تشکیل می دهد به روش الکترولیتی هر دو سطح ورق قلع اندود می گردد .

- در این خط امکان پوشش دهی قلع با ضخامت های متفاوت در دو سطح ورق نیز وجود دارد . پس از انجام عملیات پوشش دهی قلع ، ورق با عبور از کوره ای به نام کوره مافل تا درجه حرارت بالای نقطه ذوب قلع ( ۲۳۲ درجه سانتی گراد ) داغ می شود و سپس در حوضچه ای سریعاً سرد می گردد که علاوه بر افزایش چسبندگی قلع باعث درخشندگی سطح ورق قلع اندود نیز می شود. ورق قلع اندود شده سپس به منظور رسوب دادن لایه ای از کرم بر روی آن ، از یک حوضچه عملیات شیمیایی عبور داده می شود .

- ورق گالوانیزه

- تولید ورق گالوانیزه مجتمع فولاد مبارکه اصفهان به روش غوطه وری داغ می باشد . مزیت این روش گالوانیزه بر روش های دیگر ، مقرون به صرفه بودن ، امکان ایجاد ضخامت های بالای پوشش ، استحکام بالا و چسبندگی پوشش گالوانیزه به فولاد می باشد .

- کلافه های ورودی از خطوط نورد سرد ( تاندم میل و نورد دو قفسه ای ) در ابتدای خط گالوانیزه به یکدیگر جوش خورده و به صورت یک نوار پیوسته شارژ خط می شود . در قسمت شستشو سطح ورق توسط چربی زدایی با مواد قلیایی ، برس زنی و شستشو با آب گرم تمیز شده و سپس با هوای داغ خشک می شود .

- سپس کلاف تمیز شده وارد کوره های آنیل یا اتمسفر محافظ می شود . ورق طی سه مرحله پیشگرم ، گرم کردن ، همدمائی (Soaking) متناسب با کاربرد محصول آنیل شده و توسط سیستم خنک کننده دمای آن برای ورود به حمام مذاب روی تنظیم می گردد . با خروج از حمام مذاب روی ، لایه نازکی از فلز روی ، بر روی هر دو سطح ورق می نشیند .

- ورق رنگی

- در این روش کلاف گالوانیزه یا کلاف نورد سرد اسکین شده به صورت پیوسته وارد بخش آماده سازی ورق می شود. در این قسمت ، ابتدا محلول چربی زدایی با دمای مناسب به سطح رویی و زیرین ورق ، پاشیده می شود .

- سپس غلتک های ویژه ، دو سطح ورق را برس می زند. این فرآیند یک بار دیگر تکرار شده و ورق پس از شستشو با آب توسط دمش هوای گرم ، کاملاً خشک می شود . در انتهای این مرحله برای بهبود مقاومت خوردگی و افزایش چسبندگی رنگ به سطح ورق ، ماده شیمیایی مناسبی روی دو سطح ورق ، اعمال شده و در دمای مناسب خشک می شود . انجام این مرحله باعث می شود که پوشش رنگی حین فرآیند های شکل دهی بعدی از سطح ورق پوسته نشود . سپس ورق جهت اعمال رنگ وارد قسمت پوشش دهی می شود .

- در این قسمت ابتدا رنگ اولیه ( پرایمر ) از جنس پلی استر و رنگ Back coat به ترتیب روی سطح بالایی و زیرین ورق اعمال و جهت پخت رنگ ، ورق رنگی وارد کوره می گردد . پس از پخت کامل ، ورق سرد شده ، رنگ نهائی از جنس پلی استر ، پلی وینیل ایدین فلوئوراید ، اپوکسی ، پلی وینیل کلراید و پلی یورتان توسط غلتک روی ورق اعمال و عملیات پخت انجام می گردد .

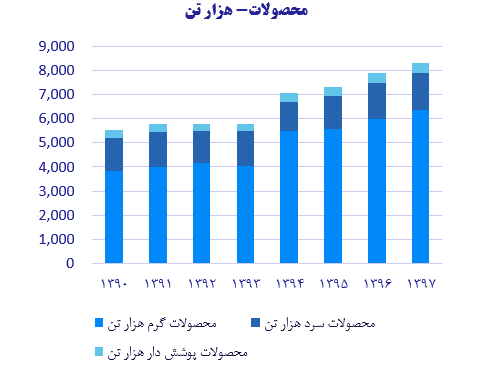

- تولید شرکت در سال های اخیر به شرح ذیل بوده است:

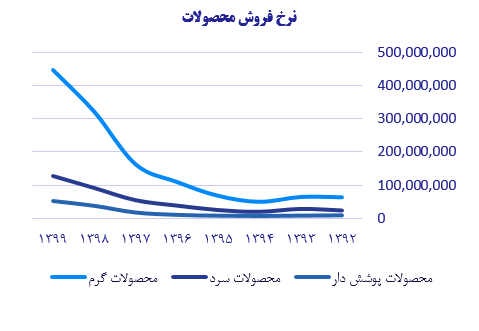

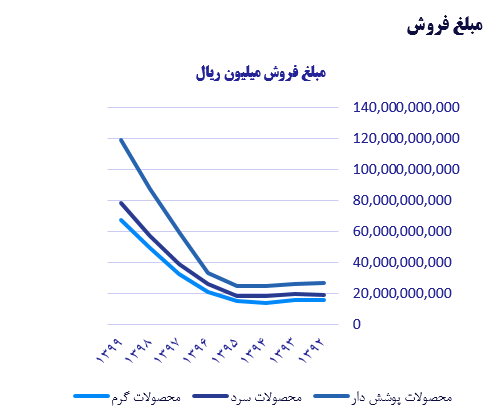

- نرخ فروش محصولات

- نرخ فروش صادارتی بر اساس قیمت های جهانی و نزدیک به سبد CIS و نرخ داخلی نیز بر اساس نرخ جهانی و نرخ دلار نیمایی محاسبه می گردد.

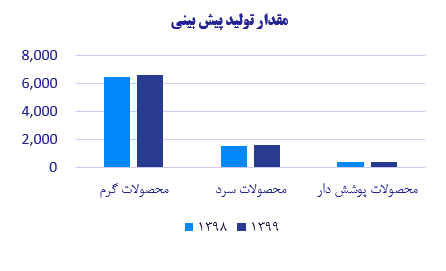

- پیش بینی تولید و فروش

- مقدار تولید و فروش شرکت برای دو سال آتی برابر و با مقداری افزایش پیش بینی شده است که ناشی از وجود طرح توسعه و افزایش تقاضا برای محصول شرکت می باشد.

- پیش بینی نرخ فروش

- بازار فروش محصولات شرکت به دو گروه صادراتی و داخلی قابل تفکیک می باشد. روش های بکارگرفته شده به منظور برآورد نرخ های فروش به شرح ذیل می باشد:

- نرخ صادراتی محصولات گرم: بر اساس نرخ جهانی ورق گرم CIS و نرخ دلار ۱۱۰،۰۰۰ ریال برای سال ۱۳۹۸

- نرخ صادراتی محصولات سرد: بر اساس نرخ جهانی ورق سرد CIS و نرخ دلار ۱۱۰،۰۰۰ ریال برای سال ۱۳۹۸

- نرخ داخلی محصولات گرم: طبق نرخ صادراتی محصولات گرم

- نرخ داخلی محصولات سرد: طبق نرخ صادراتی محصولات سرد

- نرخ داخلی محصولات پوشش دار: نرخ فروش محصول در بورس کالا

- *نرخ جهانی ورق گرم و سرد برای سال مالی آتی به ترتیب برابر۴۵۰ و ۵۲۰ دلار در نظر گرفته شده است.

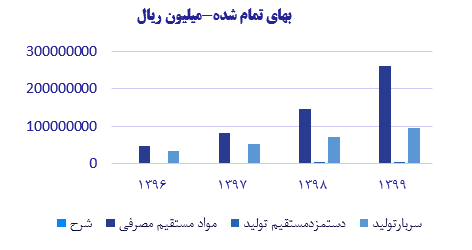

- بهای تمام شده کالای فروش رفته

- نرخ سنگ آهن، گندله و آهن اسفنجی بر اساس نامه وزارت صنعت معدن و تجارت به صورت ضریبی از قیمت شمش فولاد خوزستان که در دوره های سه ماهه اعلام می گردد محاسبه می شود. تا بهار ۱۳۹۸ این ضریب برای گندله ۲۱ درصد و برای آهن اسفنجی ضریب ۵۰ درصد سنگ آهن ۴٫۵ درصد و کنستانتره ۱۳٫۵ درصد بوده که با تغییر به ۱۶ درصد برای کنستانتره، ۲۳٫۵ درصد برای گندله تغییر پیدا کرده است. بدین ترتیب بهای تمام شده به شرج نمودار ذیل پیش بینی شده است.

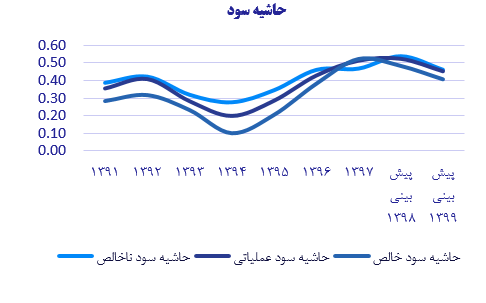

- حاشیه سود

- پیش بینی کارشناسی سود هر سهم سال ۱۳۹۸

- هزینه های فروش، عمومی و اداری :

- با توجه به اینکه عمده قلم تشکیل دهنده هزینه اداری و فروش دستمزد میباشد با توجه به تعیین حداقل نرخ رشد دستمزد از سوی ارگانهای مربوطه پیش بینی رشد ۳۰ درصدی در حقوق و دستمزد شده است.

- مفروضات پیش بینی:

- نرخ دلار نیما ۱۱۰ هزار ریال در نظر گرفته شده است.

- پیش بینی افزایش تولید ۲ درصدی و فروش کامل برای سال جاری در نظر گرفته شده است.

- تورم ۳۵ درصد و نرخ رشد دستمزد ۳۰ درصد در نظر گرفته شده است.

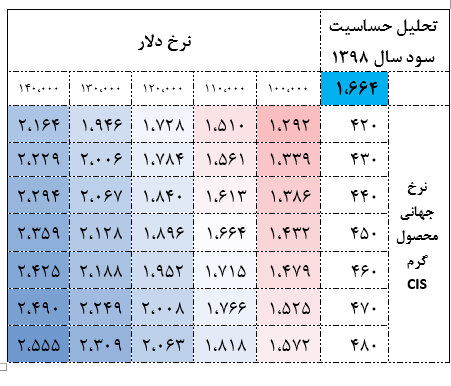

- تحلیل حساسیت:

- نتیجه گیری

- منبع:گزارش هفتگی بازار -کارگزاری بانک رفاه -ابراهیم ساجد ئئلانجق

نظرات(0)

آخرین اخبار

اخبار بیشتر